化工化肥生产过程涵盖多个复杂的工艺流程,从原料的预处理到最终成品的产出,每个阶段对物料的粒度和纯度都有着严格要求。在原料阶段,不同批次的矿石、盐类等原材料粒度往往参差不齐,需要通过筛分进行初步分级,确保后续反应的一致性。在化肥造粒完成后,成品颗粒的大小需符合特定标准,以保证产品在市场上的竞争力。此外,在生产过程中,去除物料中的杂质也是筛分环节的重要任务,这直接关系到化肥产品的质量和性能。因此,高效、稳定且适应性强的筛分设备,是化工化肥生产企业实现高质量、规模化生产的关键。以下是关于使用与化工化肥生产的滚筒筛分设备的介绍。

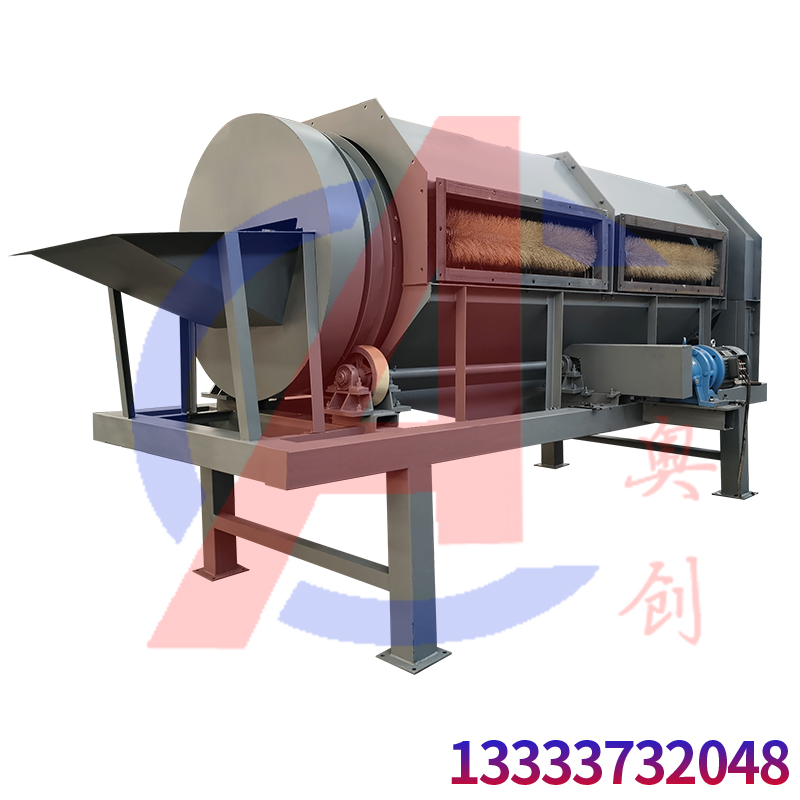

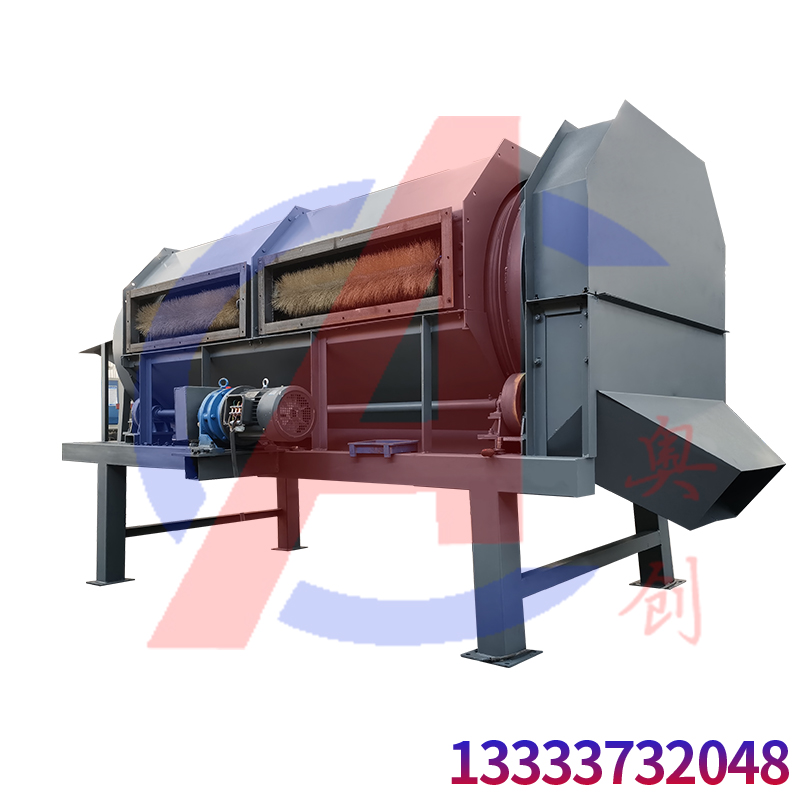

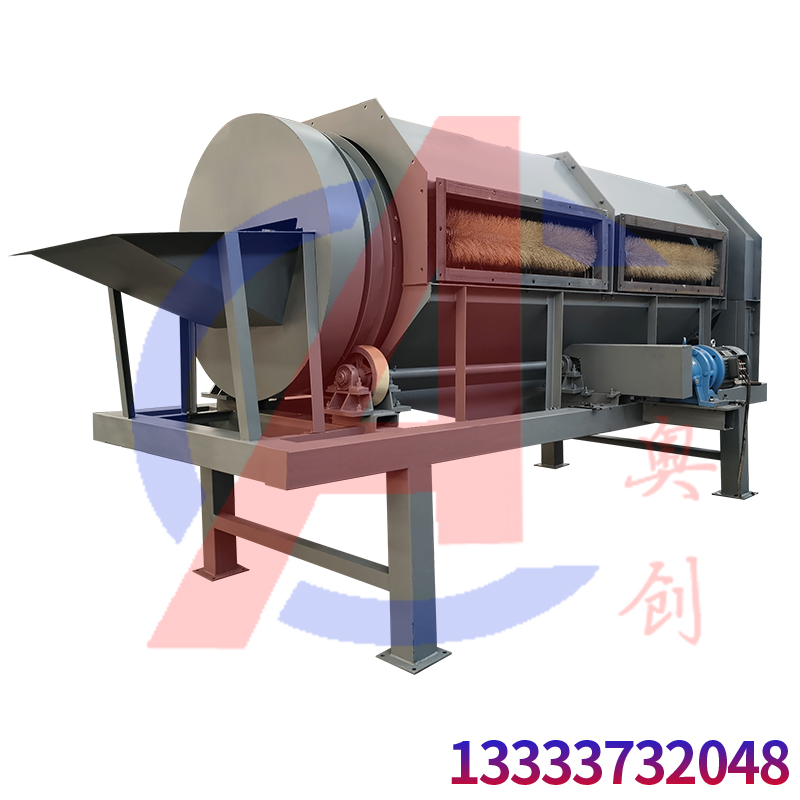

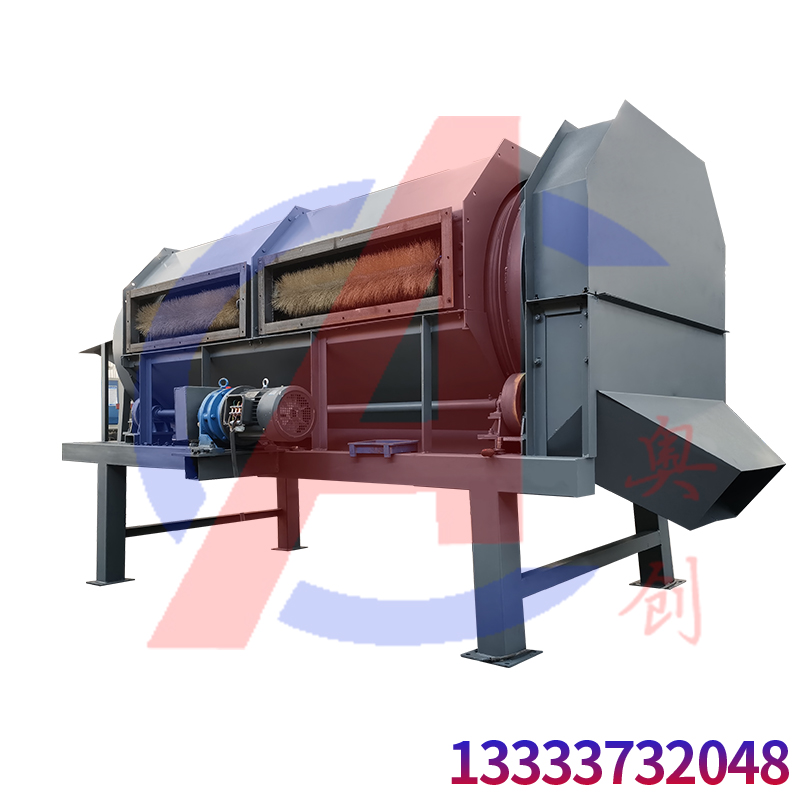

一、滚筒筛的工作原理与结构

滚筒筛主要由电机、减速机、滚筒装置、机架、密封盖和进出料口等部分组成。工作时,电机通过减速机带动滚筒装置缓慢旋转,待筛分的物料从进料口进入滚筒内部。在滚筒的旋转过程中,由于重力和螺旋叶片的作用,物料沿轴向由进料端向出料端移动。与此同时,物料在滚筒内不断翻滚,小于筛网孔径的颗粒通过筛网落下,成为筛下物;大于筛网孔径的颗粒则留在滚筒内,继续向出料端移动,最终作为筛上物排出。这种独特的筛分方式,使得物料在滚筒内有充足的时间进行筛分,大大提高了筛分的效率和准确性。

二、滚筒筛在化工化肥生产中的应用优势

1. 处理量大,适应大规模生产

滚筒筛的结构设计使其拥有较大的物料容纳空间和连续的筛分作业能力。在化工化肥生产中,能够快速处理大量的原料和成品,满足企业大规模生产的需求。例如,在大型化肥生产线上,滚筒筛每小时可处理数十吨的物料,确保生产流程的顺畅进行,提高企业的生产效率和经济效益。

2. 筛分效率高,精度稳定

滚筒筛的物料运动方式使得物料在滚筒内能够充分分散,减少了颗粒之间的团聚和堵塞现象。同时,通过合理选择筛网孔径和调整滚筒的转速,可以实现对不同粒度物料的精确筛分,筛分精度可达到 90% 以上。在化肥造粒后的筛分过程中,滚筒筛能够准确地将合格的颗粒筛选出来,保证产品粒度的一致性,提升产品质量。

3. 适应性强,可处理多种物料

化工化肥生产涉及多种不同性质的物料,滚筒筛凭借其独特的设计,能够适应这些物料的筛分需求。无论是粘性较大的原料,还是颗粒形状不规则的成品,滚筒筛都能有效地进行筛分。此外,通过更换不同材质的筛网,滚筒筛还可以应对具有腐蚀性的物料,如含有酸性或碱性成分的化肥原料。

4. 运行稳定,维护成本低

滚筒筛的结构相对简单,运动部件较少,且运行速度较低,因此设备的故障率低,运行稳定。同时,滚筒筛的筛网更换方便,维修保养工作相对容易,大大降低了设备的维护成本。这使得化工化肥生产企业能够减少因设备故障而导致的停产时间,保证生产的连续性。

三、滚筒筛在化工化肥生产中的应用场景

1. 原料预处理阶段

在化工化肥生产的起始阶段,滚筒筛可对矿石、磷矿等原料进行筛分,去除其中的大块杂质和不符合粒度要求的颗粒。通过初步筛分,为后续的破碎、研磨等工序提供粒度均匀的原料,提高原料处理效率,降低设备磨损。

2. 化肥造粒后筛分

在化肥造粒完成后,滚筒筛用于对成品颗粒进行分级筛分,将符合标准粒径的颗粒筛选出来作为合格产品包装上市。同时,将过大或过小的颗粒分离出来,进行重新造粒或其他处理,提高产品的合格率,减少资源浪费。

3. 回收利用环节

在化工化肥生产过程中,会产生一些废料和不合格产品。滚筒筛可对这些物料进行筛分,将其中可回收利用的部分筛选出来,重新投入生产,实现资源的循环利用,降低生产成本,同时减少对环境的污染。